昨今の原材料費高騰の環境の中で、いかに製品原価をさげるかが重要な課題となっています。しかしそれらを現場改善だけで行っても効果は限定的です。製品設計の段階からコスト最適化を見直しましょう。

ここでは、具体的なコストダウン事例を提示しながら考え方について解説します。具体的な製品開発、コストダウン設計のご相談は「お問い合わせ」より送信お願いします。

目次

第1章 コストダウン基礎

⑤補足資料(板金加工 )

⑤補足資料(樹脂成形)

⑤補足資料(樹脂加工 )

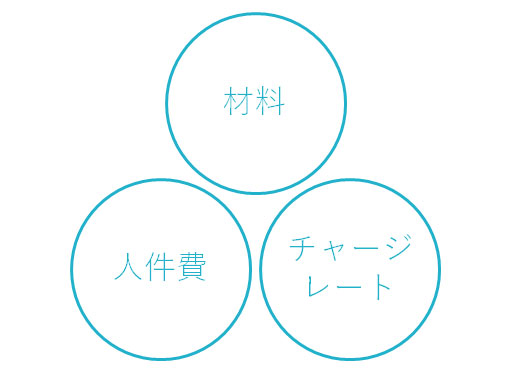

コストの3要素

ものづくりの流れ

ものづくりの流れに合わせて、コストダウンの実例を紹介してきます。

製品のコストダウンを製品設計者視点で考えるとき、部品価格に影響する要素が、コストダウンで注目すべき項目となります。今回は、以下の内容を検討します。

(1)金属や樹脂などの原材料費

(2)機械のチャージレートなど、加工を行う費用

(3)段取りや加工を行う作業者の人件費

<ものづくりの流れ>

最初にものづくりの流れをおさらいしましょう。

(1)材料選定

加工や表面処理の内容に応じて材料を選択します。

(2)加工

溶接加工、機械加工、板金加工 、成形加工、樹脂成形など、仕様条件を満たせるように加工法を選択します。機械加工品を板金部品に置き換えたり、購入部品の使用を検討することは、コストダウンのはじめの一歩と言えます。

(3)組み立て

金属では、例えばネジに着目すると、ネジを減らす、ネジを締める時間を減らすことで作業工賃が減少します。樹脂成形では、スナップフィットを活用することで、締結部品を不要とするなどが、考えられます。