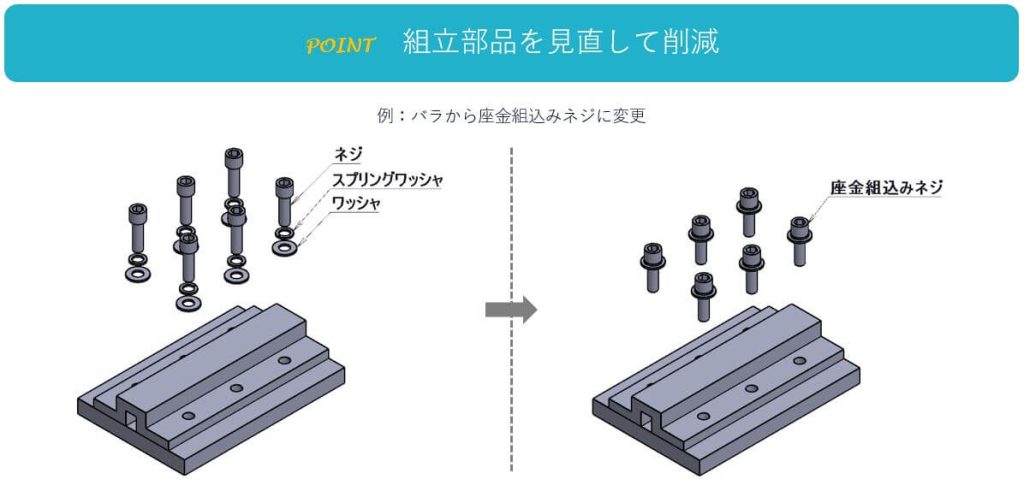

③組み立て

製品のねじ部にボルトやスプリングワッシャー、平ワッシャーを使用して組立を行う場合、この使用するボルト部品を同径のアプセットに変更すれば、組立用の締結部品を用意する時間や組立時間の短縮を行うことができます。

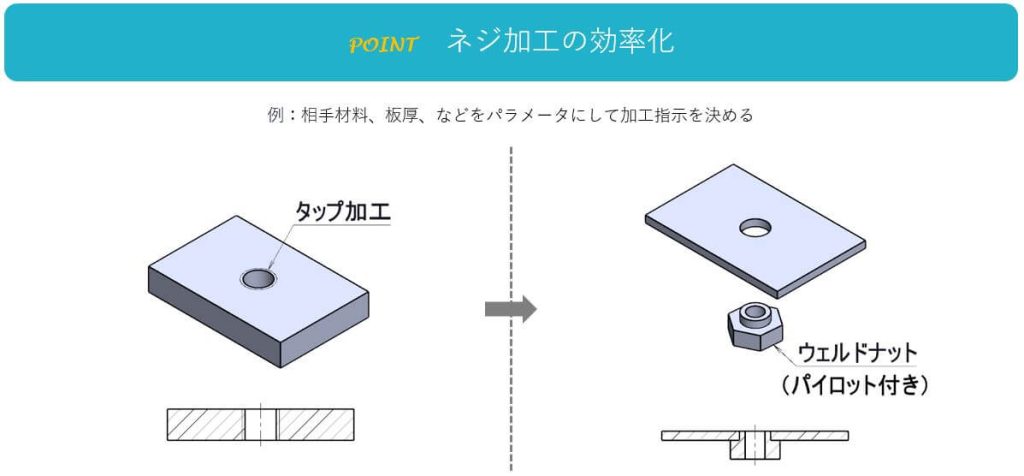

ねじ取り付け側の板厚に余裕があれば、タップ加工を行ってネジ山を形成します。

或いは、ナットを溶接(パイロット付きのウェルナットを利用)、プレスナットなど手段が有ります。

予め、相手材料、板厚、などをパラメータにして手段を決めて置く事で、難削材のねじ切り加工や、ネジ山数の確保など、コストアップ要因を避ける事が可能です。

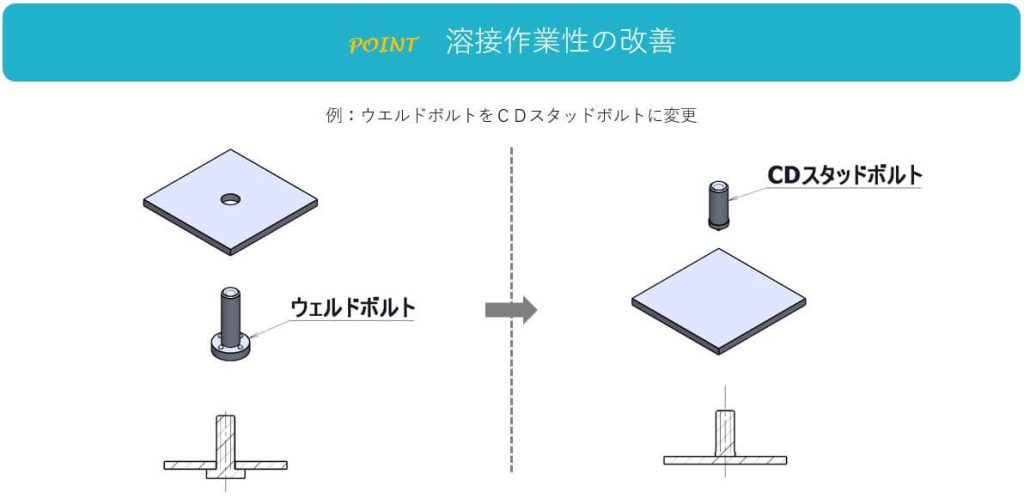

ウエルドボルトを取り付ける作業は、 ①ワークに穴あけ加工を行い、②裏からボルトを通して、③ボルトの頭を裏から溶接という3工程で行います。

スタッドボルトを溶接で取り付ける際は、①ワークのボルト取付箇所にポンチで穴空けを行い、②表からスタッドボルトを通して、③スタッドボルトの先と①のポンチ穴を合わせて表から溶接する3工程で行います。

スタッドボルトへと置き換えることで、工程数自体は変わりませんが、表から溶接ができる分作業性が上がり作業工数の削減ができることからコストダウンを図ることができます。

機械加工の場合、コーナー部をエッジに近い形状指示をした場合、通常の切削工具での加工は難しく、ワイヤー放電加工を行うことになります。

ワイヤー放電加工でのカットは切削加工に比べて加工チャージが高く、コストアップ要因になります。

設計上問題がなければ、コーナー部にR指示を追加する事で、エンドミル加工する事が可能となります。

エンドミル加工はワイヤー放電加工に比べ、加工チャージが低く、加工コストを抑えることができ、また加工時間の短縮も実現することができます。