②資材部門とのコストダウン

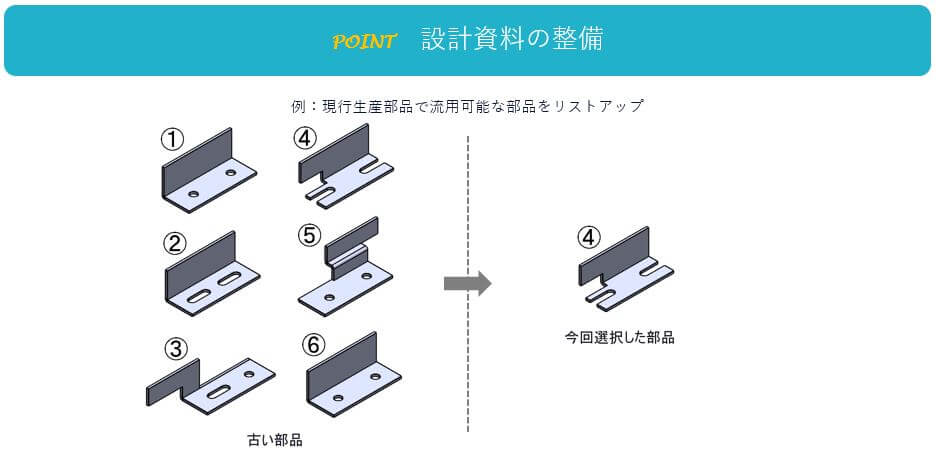

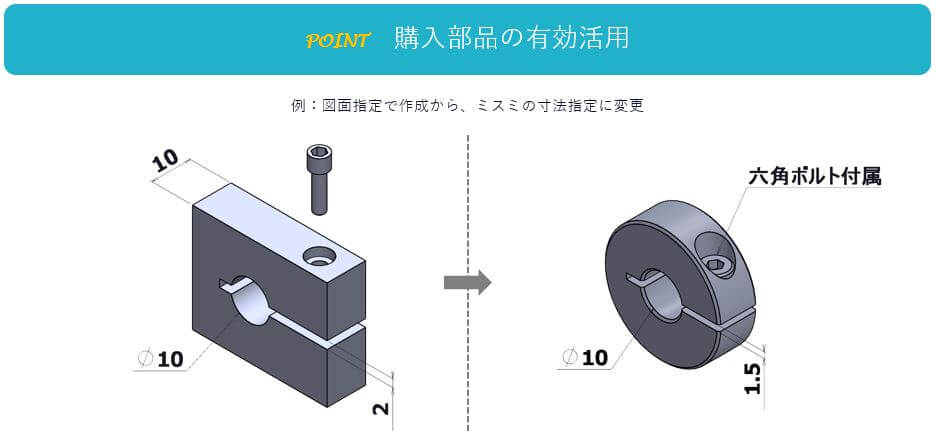

現行生産部品で流用可能な部品をリストアップしてあれば、そのリストを見ながら流用部品を使うか、新規部品を設計するかの判断材料になります。

古い部品を流用するメリットは、協力会社との納入単価調整で同じ部品を新規設計するより安い場合がある。

部品生産数量が増えれば、部品単価がさらに下がる可能性が有るので、部品自体のコストダウンも実現することができます。

参考URL

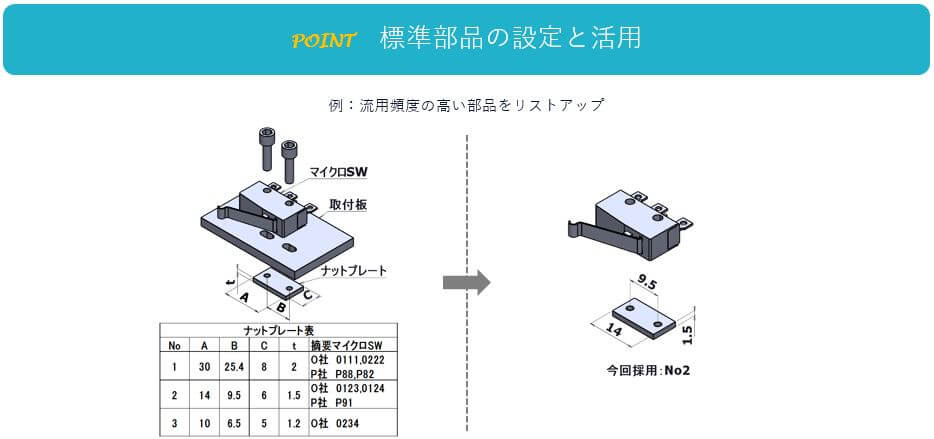

板ナット、スペーサ―など、流用頻度の高い部品を予めリストアップして標準部品として管理します。

類似形状部品の新規作成を防止する目的も有りますが、設計品質の向上が主な目的です。

しかし、部品生産数量が増えれば、部品単価がさらに下がる可能性が有るので、部品自体のコストダウンも実現することができます。

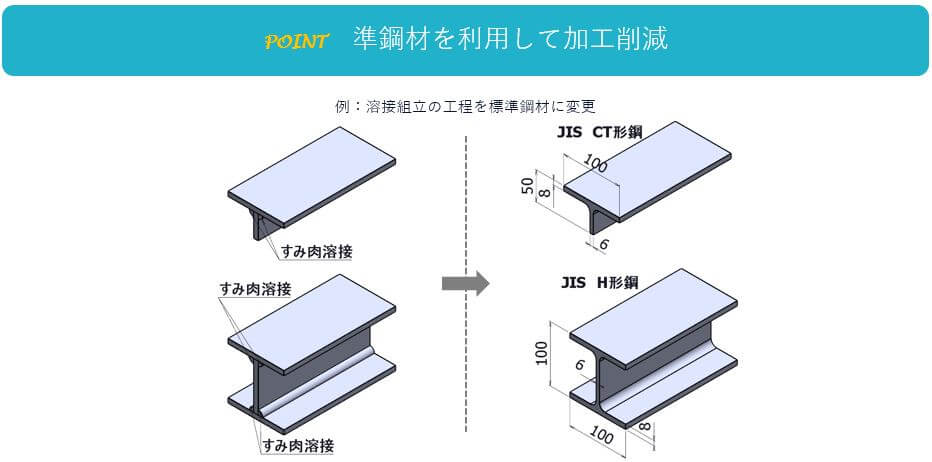

鋼材でJIS規格にない寸法指示した場合、溶接組立や標準材に切削など追加工して指定された寸法を製造します。

設計段階で検討をおこない、購入鋼材に対して追加工する必要がない寸法指定を行えば、工数削減ができ、リードタイム短縮・コストダウンすることが可能となります。

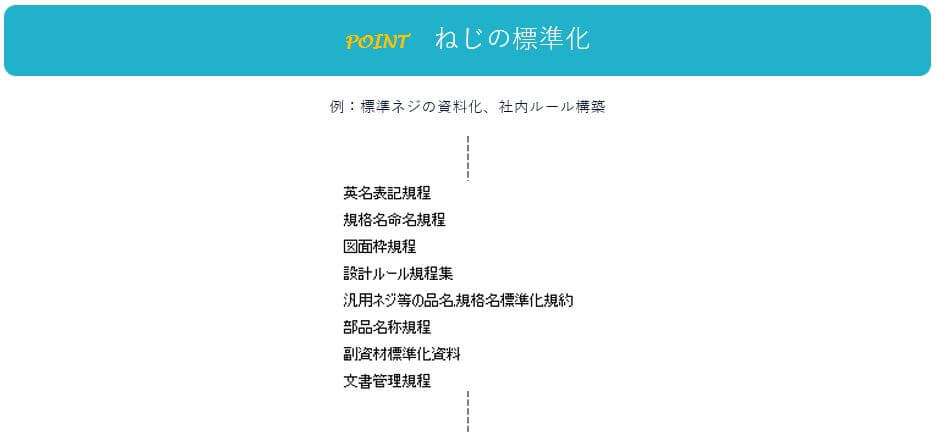

使用するねじを絞り込む事で、購入数量を増やしてコストダウンを行う事が出来ます。

また、設計でのネジ選定が効率化され、ネジの在庫管理も軽減されます。

東芝 那須工場

TSに通常使用のネジの長さ、材質等がリスト化されていたので、そのネジを使った締結構造に設計を行い、組図作成はネジの社内規格番号を記入していた。

カシオ計算機

カシオでは、部品表分離(BOMの完全電子化)を行っていたので、すべてのネジにユニークな規格番号を付けるルールだけ存在した。

事業部ごとで使用するネジに偏りが大きかったので、明確な使用可能ネジの指定は無かった。

楽器事業部

使用可能ねじは明確に限定されていた。

参考URL

参考URL

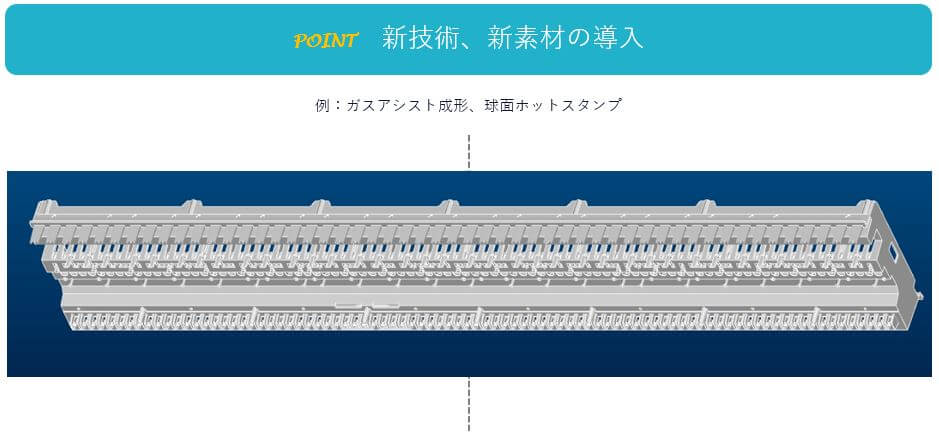

ガスアシスト成形法(AGI技術)は旭化成工業株式会社が開発した射出成形方法です。

低圧成形を可能とし、応力集中がなく、反りが少ないのがメリットで、軽量化や剛性アップにも力を発揮します。

ソリッド成形より製品設計に自由度が増すのが特長です。

参考URL