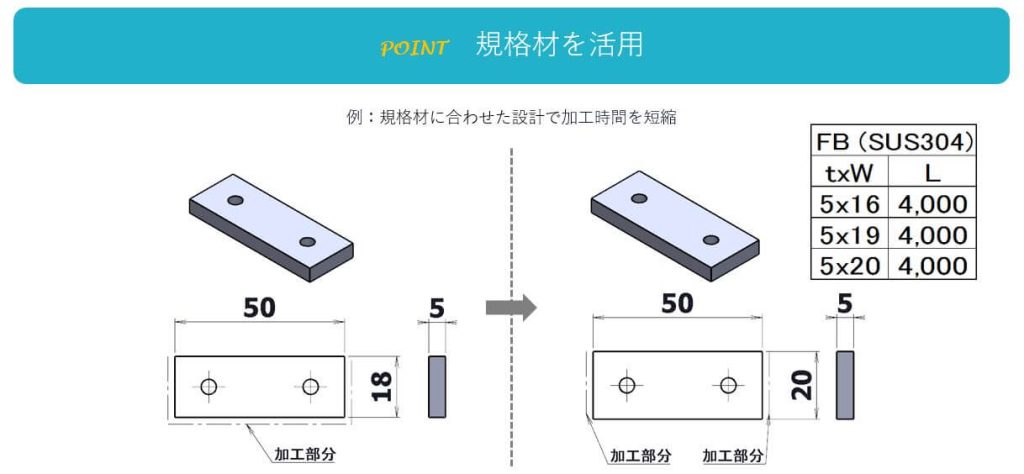

(1)規格材を活用

規格材に合わせた設計で加工時間を短縮

規格材ではない材料を使用すると全周加工が必要となる場合があります。規格材のサイズに合わせて設計することで、市販の規格材を使って機械加工品を作ることができます。

加工費用を圧縮することができるだけでなく、一般的に流通している規格材であれば低価格で入手することも可能なので、材料価格も含めたトータルコストダウンを行うことが可能になります。

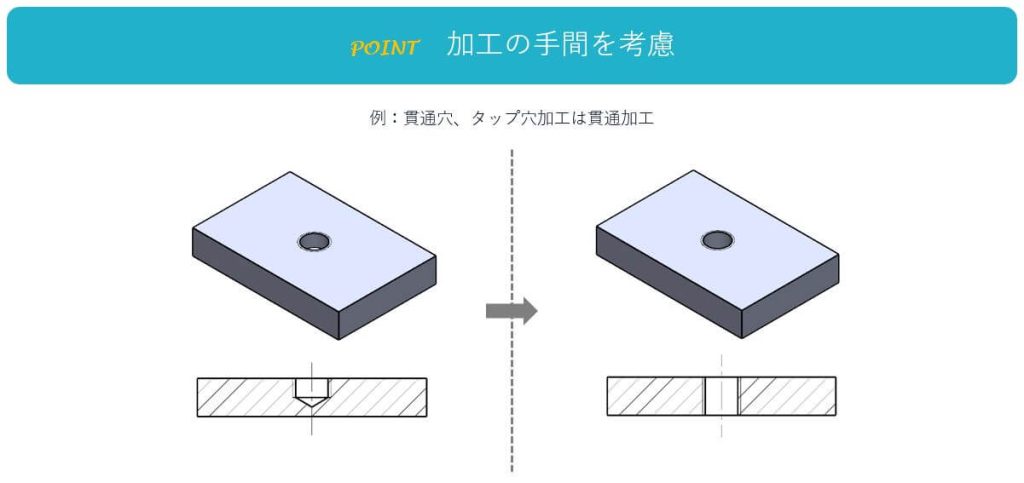

(2)加工の手間を考慮

貫通穴、タップ穴加工は貫通加工

製品設計上問題がない場合には、穴、タップ穴は貫通穴の指示にする事で、加工時間を削減することが出来ます。

貫通穴にすることで下穴深さを都度測定・確認する必要がなくなるだけではなく、タップ穴に溜まる切り粉の除去も不要となり、製作リードタイムも短くすることができます。

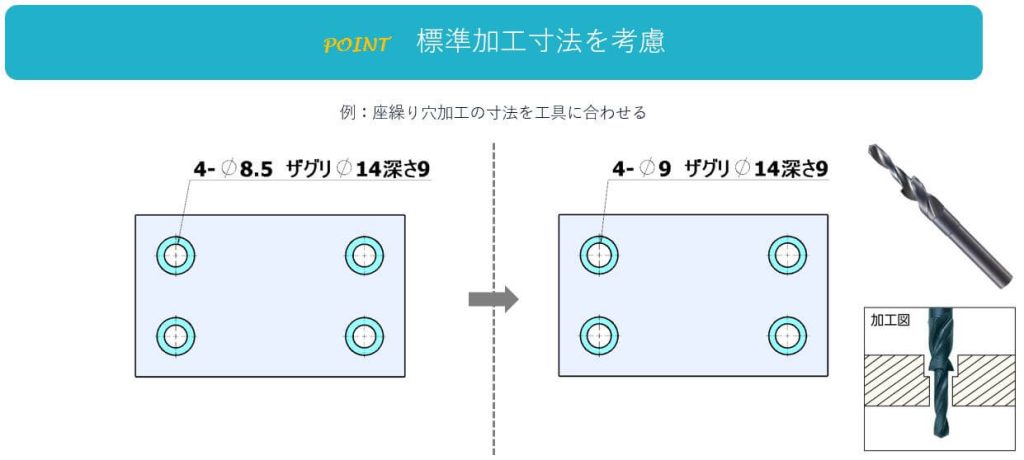

(3)標準加工寸法を考慮

座ぐり穴加工の寸法を工具に合わせる

機械加工において、穴あけとザグリ加工が同時にできるドリル付切削工具が有ります。

図面にドリル付切削工具で加工可能な寸法指示を行うことで、穴あけ加工と沈め穴加工が同時にできる為、作業工程が大幅に短縮可能なので、コストダウンにつながります。

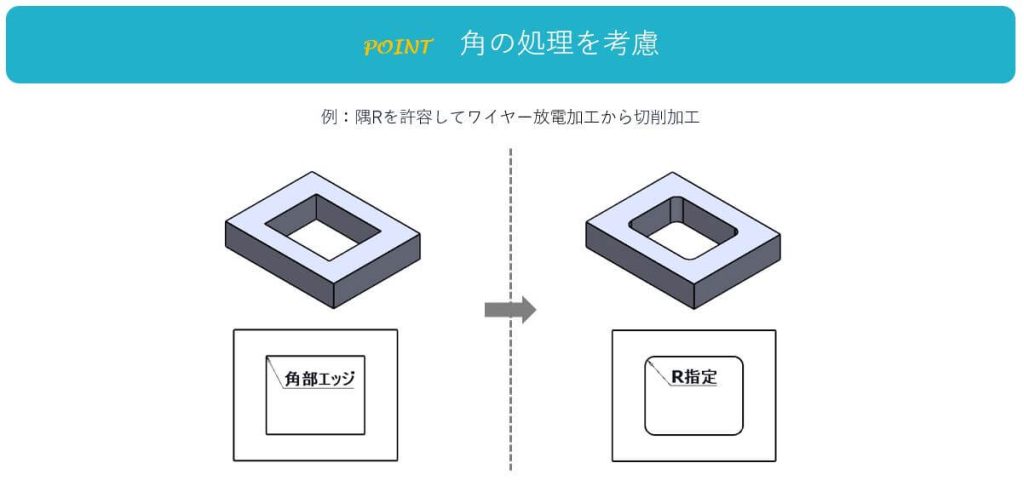

(4)角の処理を考慮

隅Rを許容してワイヤー放電加工から切削加工

機械加工の場合、コーナー部をエッジに近い形状指示をした場合、通常の切削工具での加工は難しく、ワイヤー放電加工を行うことになります。

ワイヤー放電加工でのカットは切削加工に比べて加工チャージが高く、コストアップ要因になります。

設計上問題がなければ、コーナー部にR指示を追加する事で、エンドミル加工する事が可能となります。

エンドミル加工はワイヤー放電加工に比べ、加工チャージが低く、加工コストを抑えることができ、また加工時間の短縮も実現することができます。

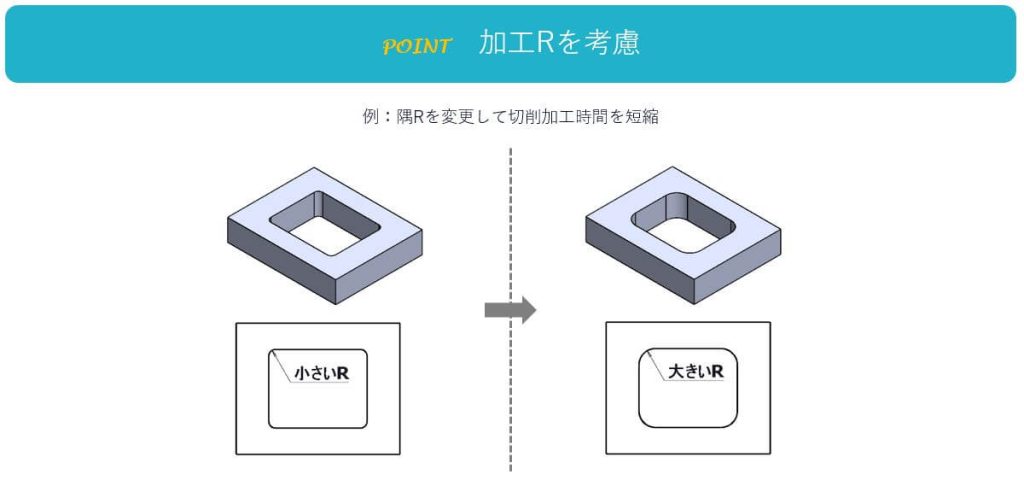

(5)加工Rを考慮

隅Rを変更して切削加工時間を短縮

厚いプレートに窓加工を行う場合など、エンドミルを使用した加工では、窓の隅4箇所はピン角にはならずにRの付いた角になります。

このRの大きさが小さくなるほど、仕上げに細いエンドミルを使用しなければならないため、工数の増加や加工時間が多く掛かりコストアップになります。

設計上問題ない場合は、隅のRを大きくして径の大きなエンドミルで加工を行うことが出来れば、加工時間を短縮することができます。

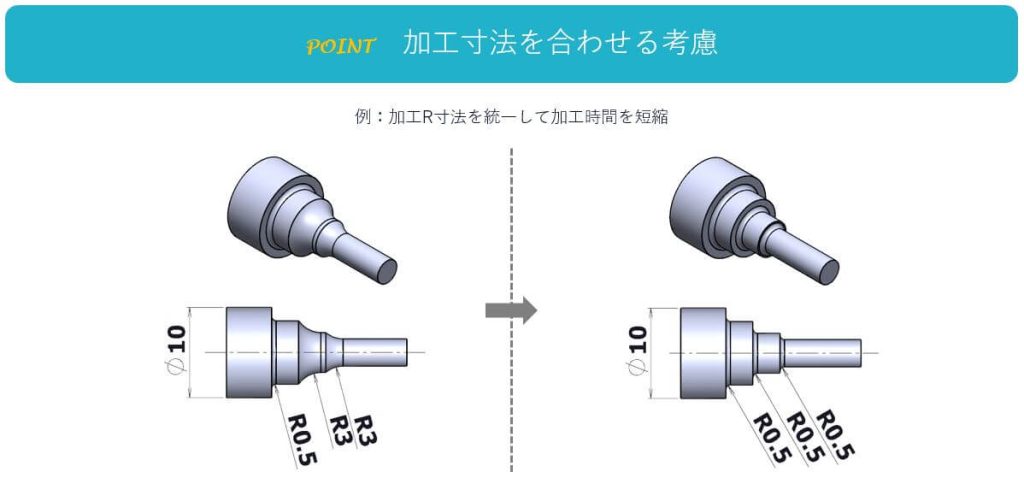

(6)加工寸法を合わせる考慮

加工R寸法を統一して加工時間を短縮

旋盤加工品において、複数のR指定がされている場合があります。設計上問題なければ、R寸法を1種類に指定する事でまた、出来れば標準チップのRに合わせる事で、加工時間の削減とバイトの成形が不要になります。

標準工具での切削が可能な形状、1種類の工具での切削が可能な形状などを検討することで、コストダウンを行うことが可能となります。

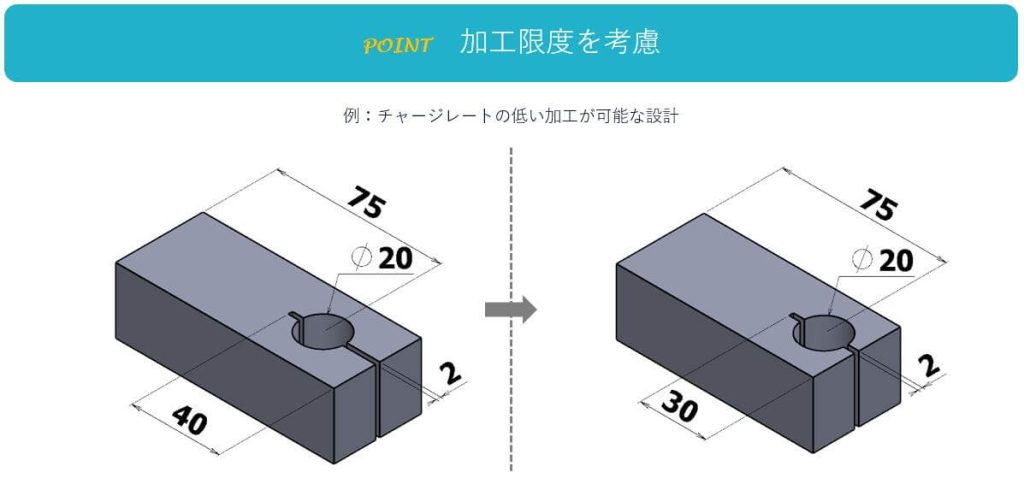

(7)加工限度を考慮

チャージレートの低い加工が可能な設計

深いすり割加工がある場合、横フライスのサイドカッターでの加工ではなく、ワイヤー放電加工での加工となります。ワイヤー放電加工は横フライス加工に比べて加工チャージが高くなるので、コストアップに繋がってしまいます。

設計上問題がないのであれば、横フライスのサイドカッターでの加工が可能となる寸法にすれば加工チャージの安い方法にて加工を行うことができるようになります。加工限界値を踏まえておくことで、コストダウンにつながります。

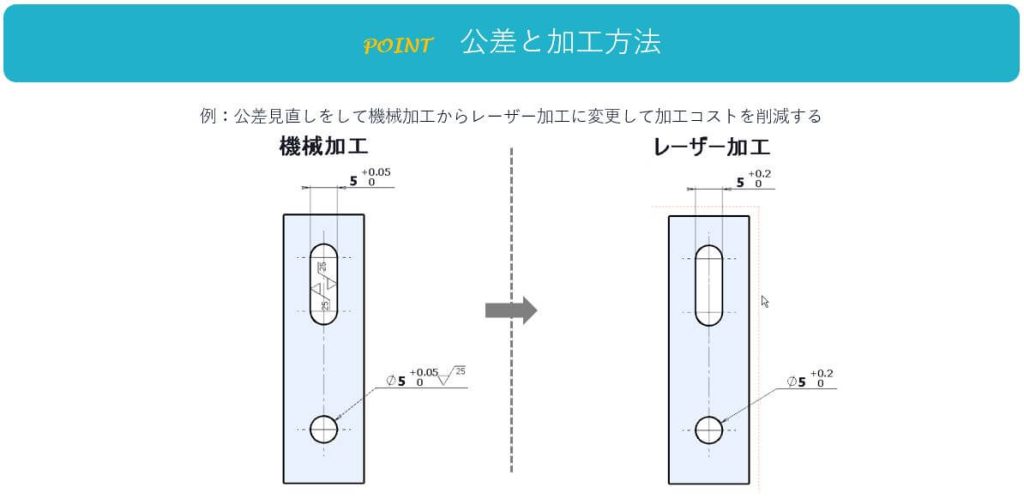

(8)交差と加工方法

公差を見直し、機械加工からレーザー加工に変更

コストダウンを検討する際、機械加工の工程を減らすかは非常に重要な観点となります。長孔・穴を機械加工にて切削する指示を変更して、レーザー加工断面で加工を行えば機械加工の工程がなくなる為コストダウンとなります。