(1)材料変更(樹脂)

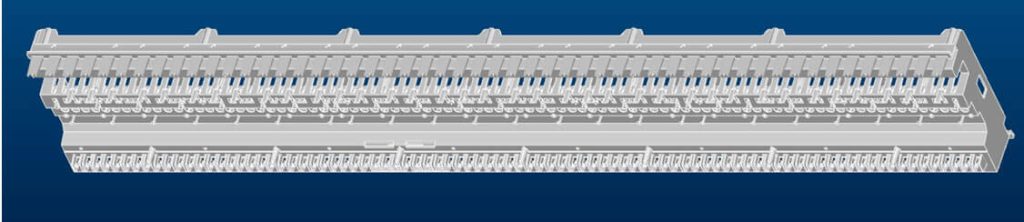

1-1. 電子楽器ケースの材料をHIPSからMIPSに変更

電子楽器のケースは上下ケースで1200g~2000gなので材料単価を下げる事でのコストダウン成果は大です。材料変更の設計確認は、変更した材料でサンプルを作成し、製品外観の確認や、恒温槽試験を品質保証のセクションと共同で行って確認しました。

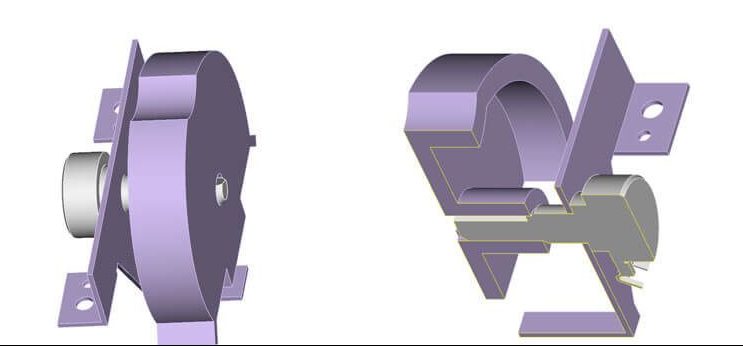

1-2. ピッチベンドホイールの材料を耐熱ABSからPSに変更

次に、電子楽器で採用していたピッチベンドホイール(音に変化をつけるための部品)を変更しました。変更にあたり、抜去力を確保できる規格を満たす必要がありました。

ピッチベンドホールの材質は、耐熱ABSで、回転ボリューム軸に圧入していました。そこで、ボリュームの穴に抵抗力を増やすよう金型を調整することで、耐熱試験を行っても抜去力が既定値をクリアできるように変更しました。

これにより、PS材に変更しても耐熱試験をクリアし、コストダウンにつなげました。

その他、材料については価格変動や調達難易度も考慮する必要があります。

(2)材料変更(金属)

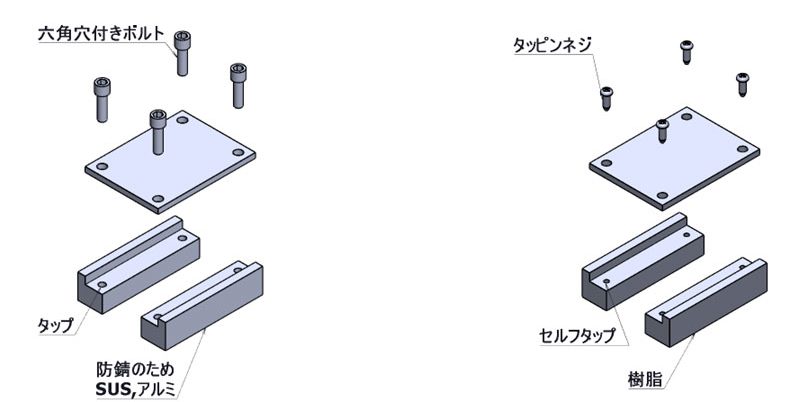

2-1. 金属材からエンプラに変更

高さ、位置調整のスペーサです。軽荷重ですが防錆に配慮が必要な部品のため、SUS材、アルミ材を選定していました。材料をエンプラに変更する事で、材料費、加工費共に削減することが可能です。形状、数量にもよりますが、樹脂材料はSUS、アルミより材料費が安く加工も容易なため、加工費・材料費ともに安価になる場合があります。

(3)表面処理を変える

3-1. SPCC+メッキからSPCC+塗装、またはSECCに変更

精密板金で一般に使用される材質としてSPCC(冷間圧延鋼板)があります。SPCCは非常にコストが安い鋼板ですが、耐食性は高くないため、耐食性をもたせるためにメッキ(三価クロメート処理)や塗装指示がされるケースがあります。

SECC(電気亜鉛メッキ鋼板)の耐食性は、SPCC+メッキよりも劣りますが、SECCを採用することで、耐食性を保ちながらもコストダウンできる可能性があります。また、SUS430-2B材も検討できるでしょう。

材料費があがっても、メッキや塗装コストが不要となり、輸送費やリードタイムを考慮すると更にコストダウン効果は大きくなる場合があります。

(4)材料グレードを変える

4-1. SUS材グレード変更

SUS300系の材料は非磁性帯の材料のため、磁性帯の材料に比べてコストが高くなります。磁性等の影響がない製品については、SUS400系の材料に変更することで材料費を削減することが可能です。

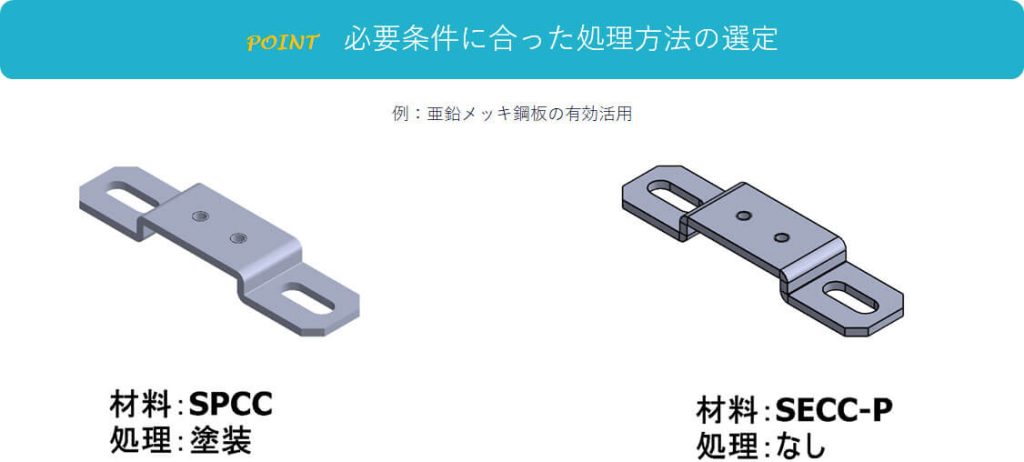

(5)表面処理を行わない

5-1.亜鉛メッキ鋼板の有効活用

板金部品で構成された製品の場合、背面や底面など顧客が見ない部分や内部部品は、亜鉛メッキ鋼板をそのまま利用する事で、防錆処理コストの削減につながります。

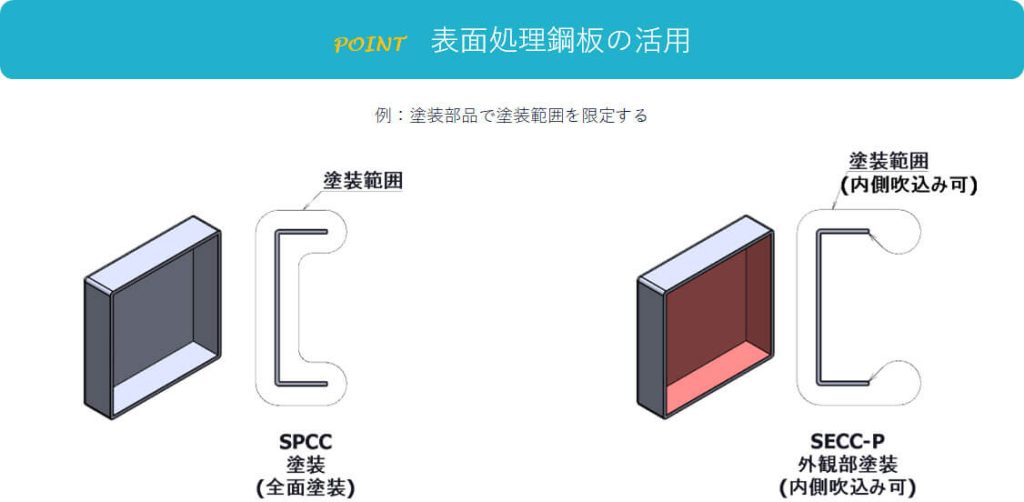

(6)表面処理鋼板の活用

6-1.塗装部品で塗装範囲を限定する

大型の部品で一部だけ外観で塗装が必要な場合は、材料をSECC-Pを指定し、塗装範囲を指定し、吹き込み可の注記追加で、塗装コストの削減につながります。

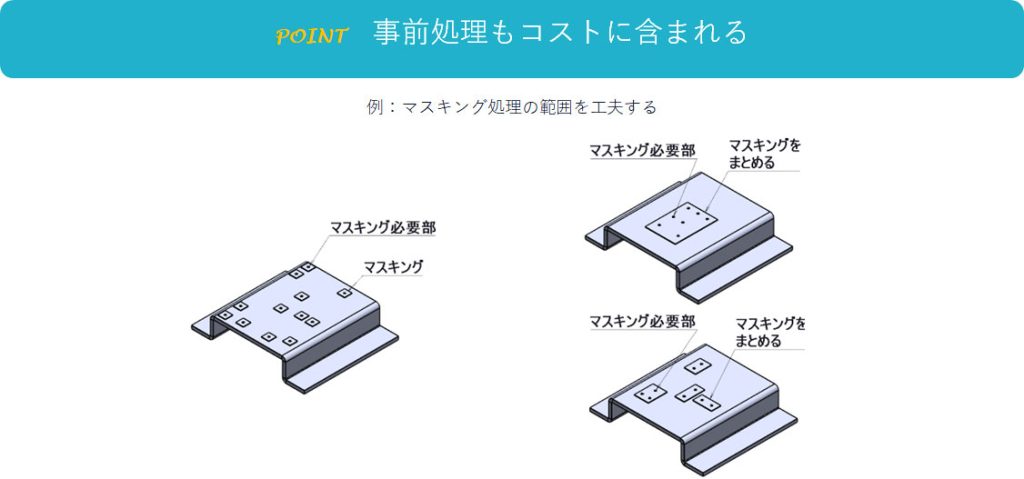

(7)マスキング処理の範囲を工夫する

塗装もメッキもマスキング指定する場合が有ります。

マスキング作業はほとんどが手作業になるのでコストと時間がかかります。塗装の場合は主にアース端子部用が多いと思いますが、接地を集め、マスキングを範囲指定する事で塗装コストの削減につながります。