機構設計の考え方・アイデア

-

省力化・省人化機器設計

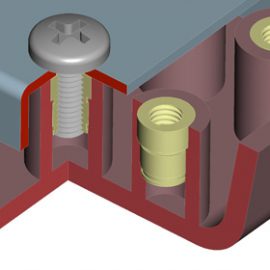

インサートナットによるねじ止方式

プラスチック部品同士の固定方法 プラスチック部品同士の固定方法は、分解する頻度によって使い分けされています。 全く分解しない場合は、接着剤や再分解…

詳しく見る

-

機構設計の考え方・アイデア

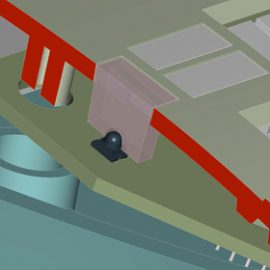

LEDをキレイに光らせるためアクリルのブロックを置いた構造

家電製品でシート状の表示パネルの文字が光って居たり、表示ランプなど、透明な樹脂部分を発光させる場合は、LEDを光源にしています。 また、液晶表示パ…

詳しく見る

-

よろず設計

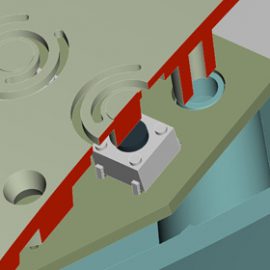

部品を追加せずにタクトスイッチを押す構造

タクトスイッチは、家電製品で押すと「カチッ」というクリック感があるスイッチで、一番身近なのはマウスのボタンなどで使われています。 テレビやエアコン…

詳しく見る

-

よろず設計

電源ケーブルの抜け止め構造

電源ケーブルの抜け止め構造。ケーブルを製品外側から引っ張っても抜けないように設計。ケース下面に2本のリブをたてケーブルを挟む構造とし、さらにケース上面でリブから…

詳しく見る

-

よろず設計

クリップ付きセンサー

市販のクリップを利用してどこにでも取り付けられるセンサー。トレサビリティ用のハードウェアで、センサーに合わせてケースを製作しました。クリップ部は嵌め込み式で簡単…

詳しく見る

-

省力化・省人化機器設計

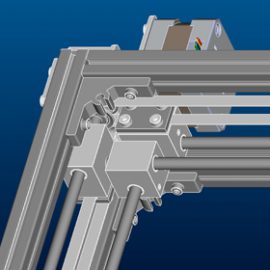

X/Y軸リニアガイド

3Dプリンターなどで使われるモーターでX/Y方向に動作させることが可能な機構モデルです。 リニアガイドを使い、可動部を保持しつつ二個のモーターで動きを制御してい…

詳しく見る

-

省力化・省人化機器設計

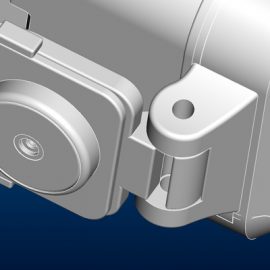

取り外し可能なヒンジ

ヒンジの片方がスリットが入っているため回転させることにより取り外しが可能なヒンジです。 掃除をしたり交換が簡単になります。 写真は本来あるピンを表示していません…

詳しく見る

-

医療機器設計

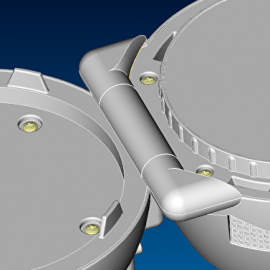

ヒンジ部分に配線を通した開閉機構

家電製品で折り畳める機能のある製品では、製品内にヒンジ機構を持っています。 パソコンや携帯電話では、小型かつ、耐久性が必要な事から、金属製ヒンジに…

詳しく見る

- 1