省力化・省人化機器設計

-

省力化・省人化機器設計

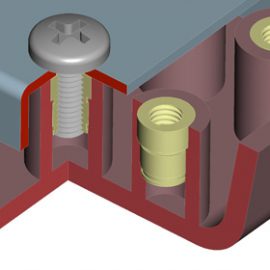

インサートナットによるねじ止方式

プラスチック部品同士の固定方法 プラスチック部品同士の固定方法は、分解する頻度によって使い分けされています。 全く分解しない場合は、接着剤や再分解…

詳しく見る

-

省力化・省人化機器設計

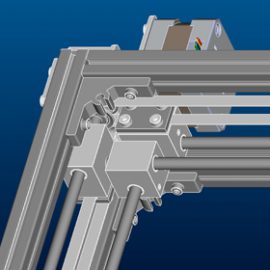

X/Y軸リニアガイド

3Dプリンターなどで使われるモーターでX/Y方向に動作させることが可能な機構モデルです。 リニアガイドを使い、可動部を保持しつつ二個のモーターで動きを制御してい…

詳しく見る

-

省力化・省人化機器設計

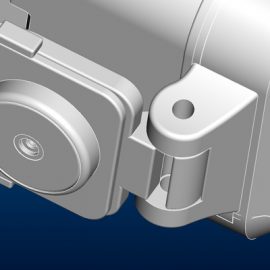

取り外し可能なヒンジ

ヒンジの片方がスリットが入っているため回転させることにより取り外しが可能なヒンジです。 掃除をしたり交換が簡単になります。 写真は本来あるピンを表示していません…

詳しく見る

- 1