- 概要

- ご依頼例

- 機械設計アイデア

-

日本の労働人口は、2040 年には 5,245 万人と言われ、これは 2017 年に対して約 1,200 万人・20%の減少と試算されています。そのようなトレンドの中、人手不足を解消するためのAI、IT などを含めた省力化機器・省人化装置の開発が、多業種で求められています。

特に、建設業、土木業、農業、飲食業など、属人化しがちな仕事現場において、新たな取り組みが始まっています。これまで 2 人で行っていた仕事を 1 人でできるようにする、特定の人の技能に頼っていたことを標準化して誰にでもできる仕事とする、そのようなニーズに応える製品開発を行います。

作業内容をヒアリングし、課題を抽出します

省力化、省人化を目指す機器・装置の設計には、作業内容を把握することが非常に重要です。ヒアリングと現場観察を通じて作業フロー、目標品質を把握し、何がボトルネックになっているのか、何を機械化することが最も費用対効果が良いのかについて、検討します。

製品コンセプトを立案し、作業工数削減目標を設定します

作業工数の削減目標の設定を行います。無限に費用を投入すれば、無限に作業改善は可能です。しかし実際には、機器開発・製作の費用(投資費用)と削減効果は比例せず、低減効果となります。よって「落としどころ」を定めることが重要です。

例えば、全自動の装置を作成して100のコスト、98の削減効果を求めるよりも、半分は人がフォローする装置を50のコストで作成し、80の削減効果を求める方が良い場合もあります。投資コストをどこまでかけ、どこまで改善したいかについてディスカッションを行います。

機構設計、試作を行い、フィードバックを元に改善します

省力化、省人化のコンセプト(落としどころ)の決定後、機構設計を行い、試作を製作します。機器を実際に使ってみてフィードバックをいただき、それをもとに何度か試作の作成を行います。試作についても、目的に応じた試作の工法を選択します。

使い勝手の確認のみの場合は3Dプリンターを使用した試作、強度の確認も必要な場合は本製品に近い形での試作、デザインを確認したい場合はデザインモックの作成などを行います。試作についてはこちらをご覧ください。

共同特許についても、戦略的パートナーとしてご提案いたします

現場の問題解決を実現する装置は、他社においてもニーズがある場合が多く、販売したいお客様もいらっしゃいます。特許戦略についても、いくつかパートナーとしてのアライアンス方法をご提示させていただきますので、ご相談ください。

-

-

-

工務店用省力化治具

工務店様が現場での作業効率を上げたいとご依頼を頂きました。

手作業で行っていた作業をこの治具を使用することで時間の短縮を実現しました。

対応範囲:仕様提案、機械設計

-

-

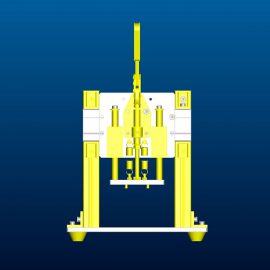

ハンドプレス用試験治具

試験対象物を1個ずつしか試験できないため、作業効率を改善したいとご依頼頂きました。

一度に複数試験を行えるように設計を行い、アイデアモデルからご提案させて頂きました。

対応範囲:仕様提案、機械設計

-

-

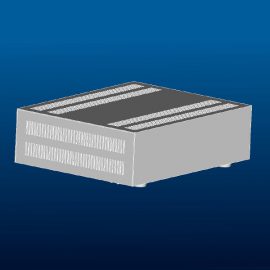

遠隔からプログラミングされた指示を実施するための装置

お客様が木製で作られていた試作物を元に、製品として製作したいとご依頼を頂きました。

製品を指定された面積内に並べて設置する必要があったため、指定されたサイズ内で機能を満たすように設計を行いました。

対応範囲:仕様提案、機械設計、試作製作、量産

-

-

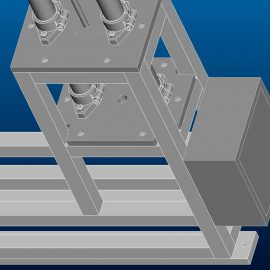

市販の工作機械に機能追加するためのユニット

機械設計、試作、量産まで対応しました。

2つの加工を1つのユニットで行うことで作業効率が向上しました。

対応範囲:仕様提案、機械設計、試作、量産

-

-

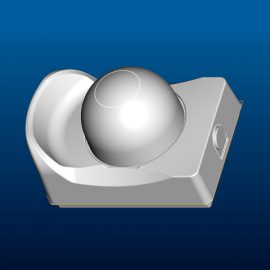

ケーブル敷設作業の改善用治具

ケーブルを敷設する際に使用する治具です。

お客様にアイディアがあり、作業の際コーナーの部分で引っかかる点を改善したいとご依頼頂きました。

ケーブル自体に重量・剛性があり大きな荷重が治具にかかるため、耐久性があり、敷設後のケーブル撤去が簡単にできるようになっています。

対応範囲:仕様提案、機械設計、試作

-

-

-

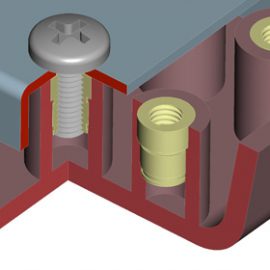

インサートナットによるねじ止方式

プラスチック部品同士の固定方法 プラスチック部品同士の固定方法は、分解する頻度によって使い分けされています。 全く分解しない場合は、接着剤や再分解… 詳しく見る

-

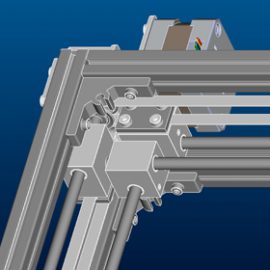

X/Y軸リニアガイド

3Dプリンターなどで使われるモーターでX/Y方向に動作させることが可能な機構モデルです。 リニアガイドを使い、可動部を保持しつつ二個のモーターで動きを制御してい… 詳しく見る

-

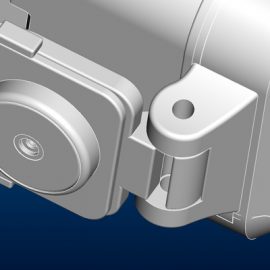

取り外し可能なヒンジ

ヒンジの片方がスリットが入っているため回転させることにより取り外しが可能なヒンジです。 掃除をしたり交換が簡単になります。 写真は本来あるピンを表示していません… 詳しく見る