よろず設計

-

よろず設計

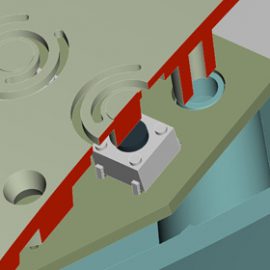

部品を追加せずにタクトスイッチを押す構造

タクトスイッチは、家電製品で押すと「カチッ」というクリック感があるスイッチで、一番身近なのはマウスのボタンなどで使われています。 テレビやエアコン…

詳しく見る

-

よろず設計

電源ケーブルの抜け止め構造

電源ケーブルの抜け止め構造。ケーブルを製品外側から引っ張っても抜けないように設計。ケース下面に2本のリブをたてケーブルを挟む構造とし、さらにケース上面でリブから…

詳しく見る

-

よろず設計

クリップ付きセンサー

市販のクリップを利用してどこにでも取り付けられるセンサー。トレサビリティ用のハードウェアで、センサーに合わせてケースを製作しました。クリップ部は嵌め込み式で簡単…

詳しく見る

-

省力化・省人化機器設計

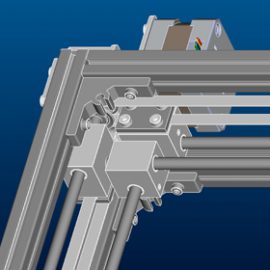

X/Y軸リニアガイド

3Dプリンターなどで使われるモーターでX/Y方向に動作させることが可能な機構モデルです。 リニアガイドを使い、可動部を保持しつつ二個のモーターで動きを制御してい…

詳しく見る

- 1