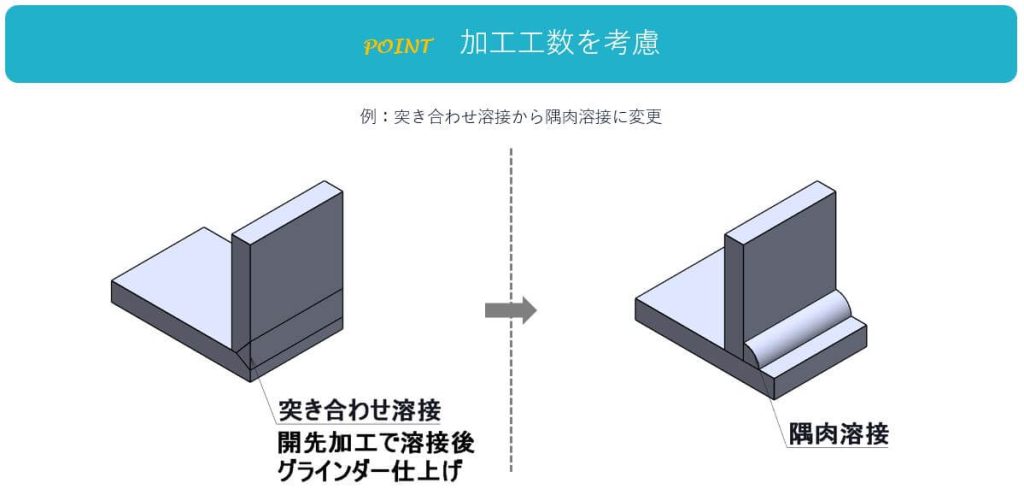

(1)加工工数を考慮

突き合わせ溶接から隅肉溶接に変更

突き合わせ溶接をする場合、開先加工が必要になります。開先加工をすることで、加工工数がかかってしまい加工時間が延び、溶接部に表面を平らに加工するグラインダー仕上げを行う必要があるので、加工コストの増大につながっています。

溶接代を確保した構造に設計を変更することで、部材の組合せのための溶接を隅肉溶接に変更することが可能です。溶接代を確保し隅肉溶接に変えることでコストダウンを実現することができます。

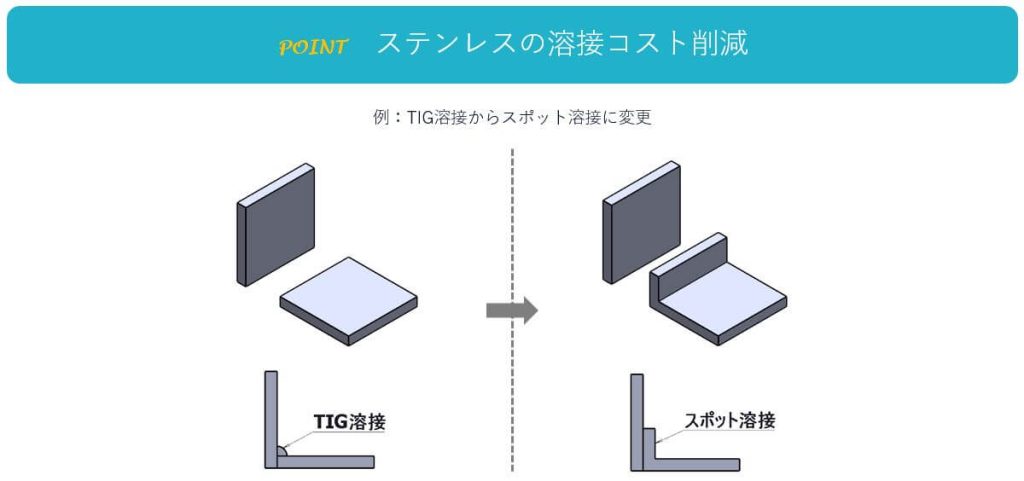

(2)ステンレスの溶接コスト削減

TIG溶接からスポット溶接に変更

ステンレス(SUS)の板同士を溶接する場合にはTIG溶接を行います。TIG溶接を行う際には溶接の手間と仕上げに時間が掛かり、コストアップの原因となってしまいます。設計段階でスポット溶接が出来る形状を考慮することで、コストダウンを行うことが可能です。

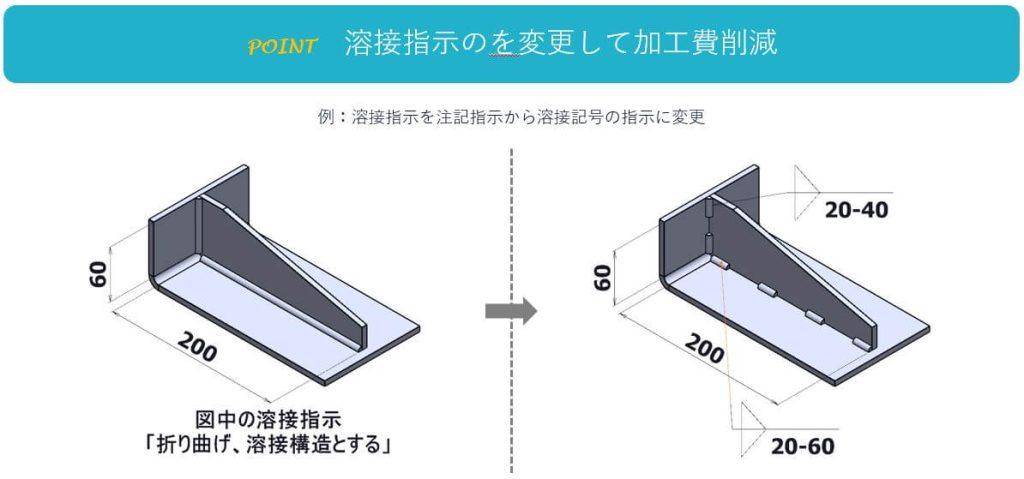

(2)溶接指示のを変更して加工費削減

溶接指示を注記指示から溶接記号の指示に変更

図面に「折り曲げ、溶接構造とする」とだけ注記した場合、作業者は合わせ部を全周溶接して、結果作業に時間が掛かります。中板リブは補強としての役目であれば、ピッチ溶接でも強度的には充分なので、図面に溶接記号でピッチ溶接で指示すると溶接時間の短縮が可能です。

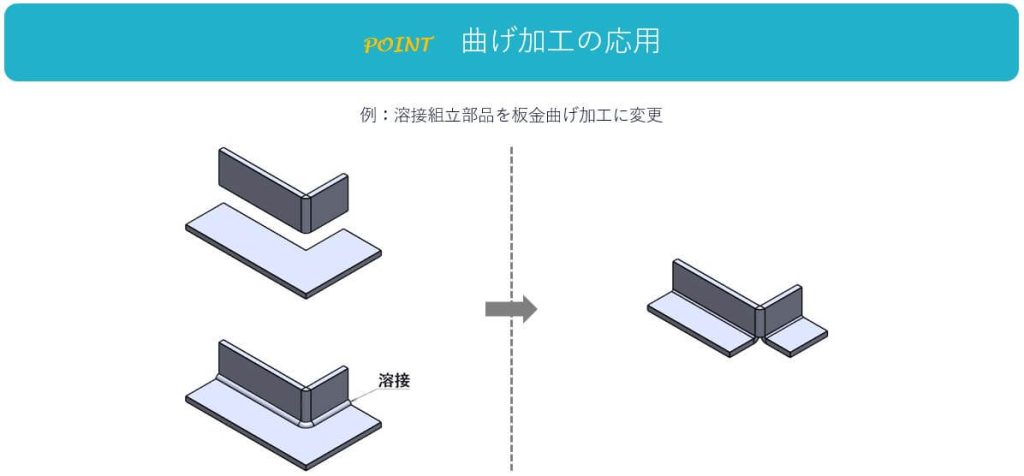

(2)曲げ加工の応用

溶接組立部品を板金曲げ加工に変更

ある程度の強度が求められる部品の場合、どうしても2部品に分割形状にした上で、フル溶接をすることが必要になってしまいます。設計上許容出来るのであれば、1部品を曲げ加工するだけで完成するもので、部品コストの削減につながります。

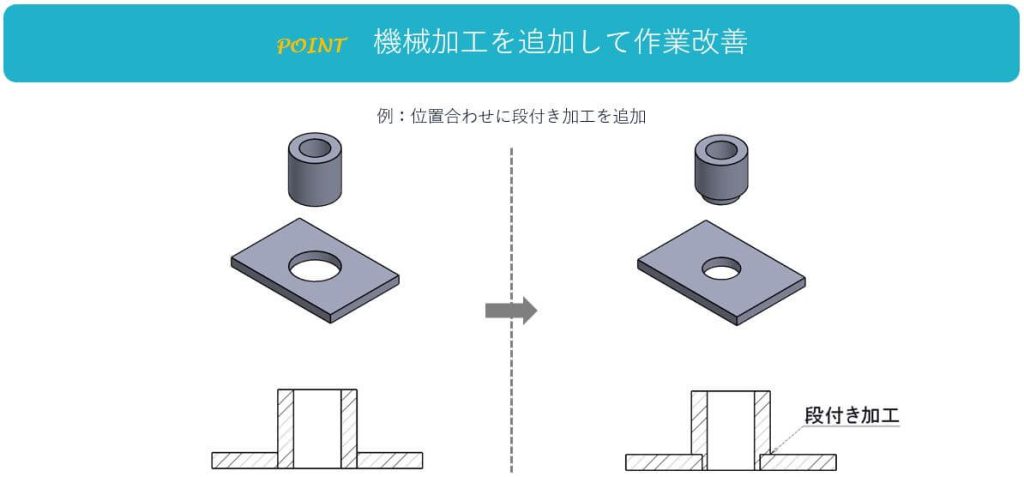

(2)機械加工を追加して作業改善

位置合わせに段付き加工を追加

プレートにピンを溶接加工する場合、ストレート形状のピンでは溶接時に不安定になる為、直角度を出す作業が面倒になります。ピンに段差加工を行うと、直角が安易に出すことが出来き、加工時間短縮・効率UPになりコストダウンになります。

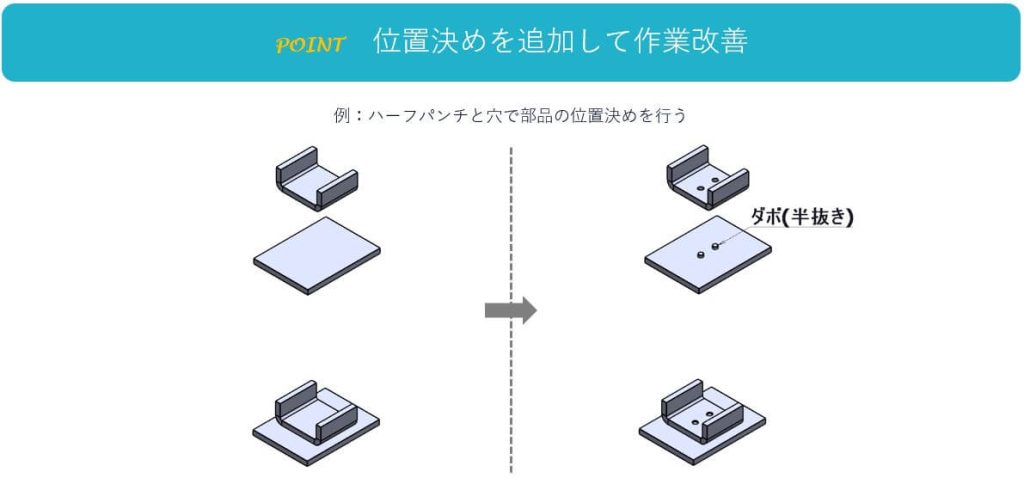

(2)位置決めを追加して作業改善

ハーフパンチと穴で部品の位置決めを行う

図面で溶接位置を指定しているだけの場合は、位置決め用の治具製作が必要になったり、クランプ等で挟むこと、あるいは溶接で仮付け、ということが必要となります。

部品にハーフパンチと穴を設計しておけば、部品の位置決めに必要な手間を削減することができます。採用できれば治具も不要になり、加工中のずれも回避でき、寸法精度も向上させることができます。

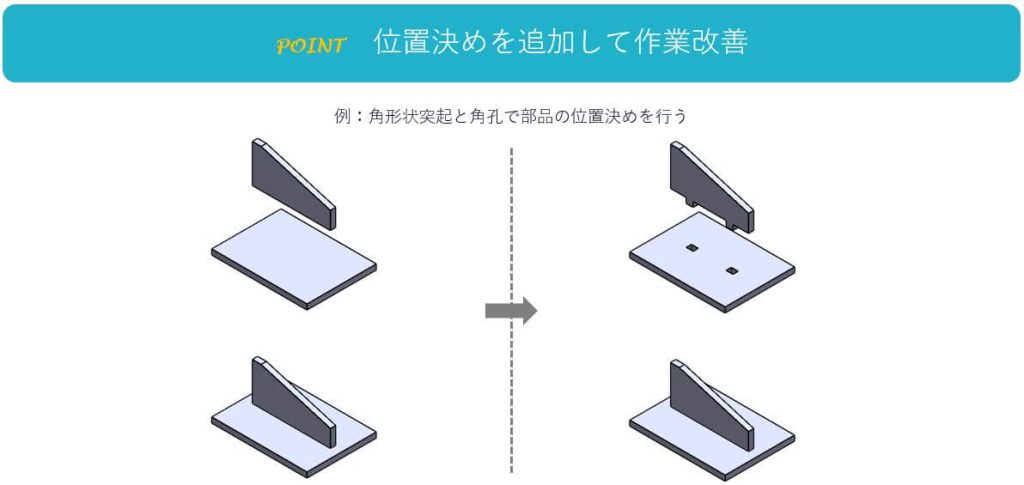

(2)位置決めを追加して作業改善

角形状突起と角孔で部品の位置決めを行う

深いすり割加工がある場合、横フライスのサイドカッターでの加工ではなく、ワイヤー放電加工での加工となります。ワイヤー放電加工は横フライス加工に比べて加工チャージが高くなるので、コストアップに繋がってしまいます。

設計上問題がないのであれば、横フライスのサイドカッターでの加工が可能となる寸法にすれば加工チャージの安い方法にて加工を行うことができるようになります。

加工限界値を踏まえておくことで、コストダウンにつながります。

下の情報はどこから?

リブなどの部品を位置に正確に溶接するためには、ケガキもしくは治具を使わなくてはなりません。

設計上許容出来れば、リブに角形状の突起を付け、本体側に角の受け穴を付けて、差し込み構造にする事によって、簡単に位置決めができるようになっています。