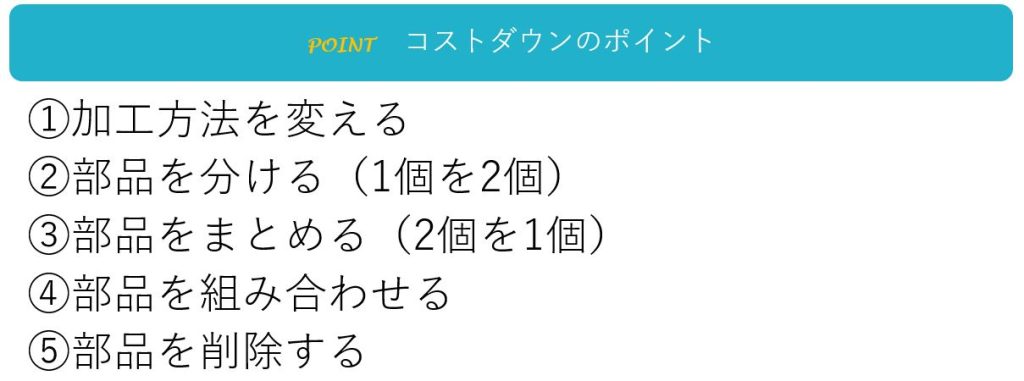

第2章 コストダウン実践

①加工方法を変える

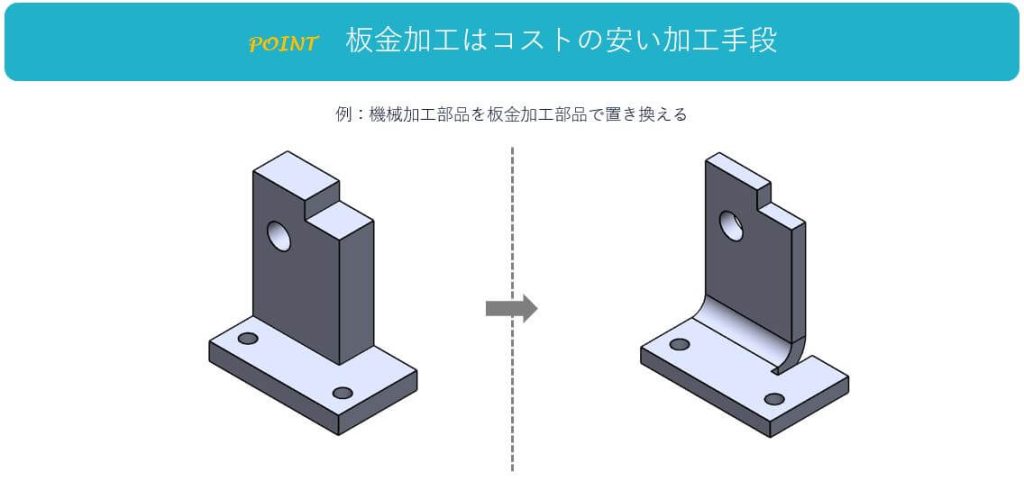

一般的に部品製作を機械加工で行う場合と板金加工で行う場合を比較すると、部品強度は板金部品の場合には大きく劣るとされていますが、機械加工はコストが高いといわれます。

しかし、部品強度を余り考慮しなくて良い場合は、部品を板金加工に置き換える事で、コストダウンが可能となります。

つまり、コストダウンを考える場合には、いかに機械加工の品物を減らすかという視点が重要であると言えます。

気になる点

シャフトの取り付けの場合、穴に取り付けたシャフトが平行になるか。

メリット

デメリット

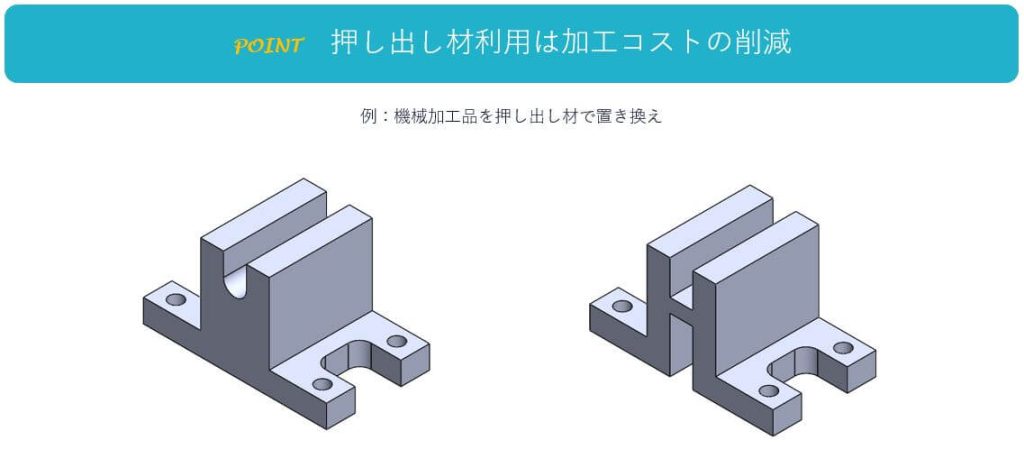

量産で数量が見込める場合は、一部の工程をアルミ押出加工に置き換える事で、加工ストの削減につながります。

従来はアルミのブロック材を、マシニングセンタにおいて削り出して加工を行っていた場合、アルミ押出加工により成形した後、マシニングセンタによる追加工を行うことで、コストダウンが可能となります。

つまり、コストダウンを考える場合には、いかに機械加工の工程を減らすかという視点が重要であると言えます。

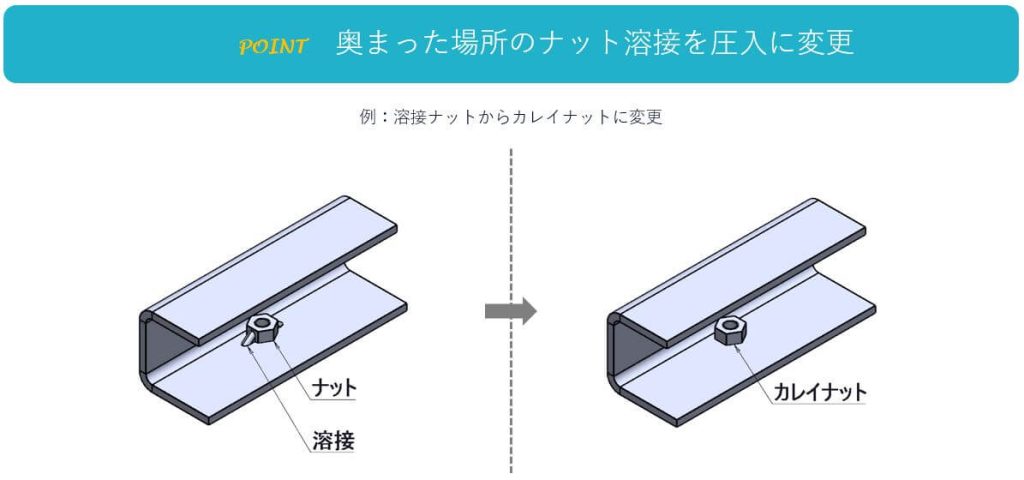

コの字曲げなどの曲げ部分の付近の穴にナット溶接を行うことは、トーチが入れづらかったり、皿ボルトで固定をして溶接する必要があるため、多くの工数がかかってしまいます。

板厚1.2mm~3.2mmの薄板、またM5~M8のナットという条件下では、カレイナットに変更することで作業時間を圧縮させ工数削減となります。

②部品を分ける(1個を2個)

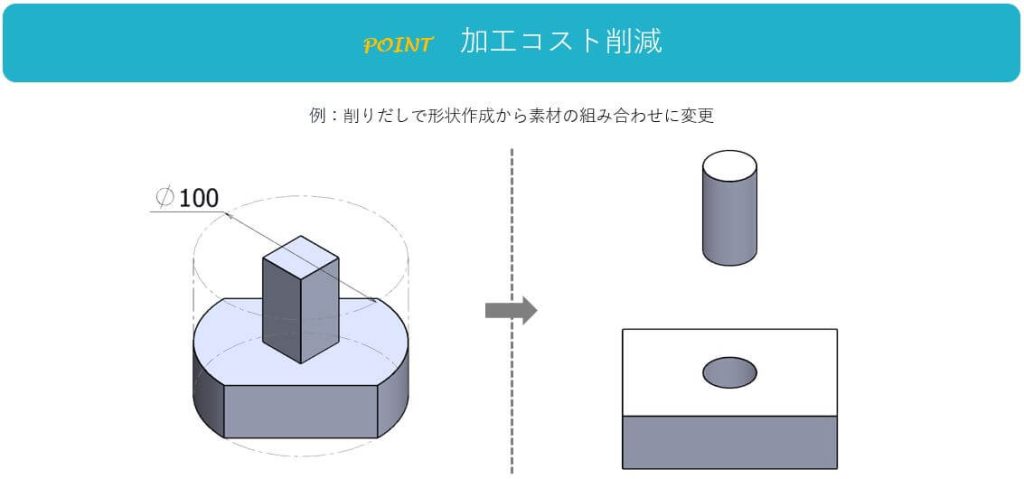

全部を削りだしで製作するような提案は特にコストを押し上げてしまいます。

加工コストが掛かる形状の部品(たとえば削りだしで形状作成)は、部品分割でフライス加工で行う必要が有る形状を、穴加工にパイプ、丸棒などの部材を組み合わせる事で、加工費用を削減することが可能です。

気になる点

部品点数が増える事は管理部品が増えますのでトータルでコストダウンになるか十分に確認して下さい。

直角度、上の面の高さ

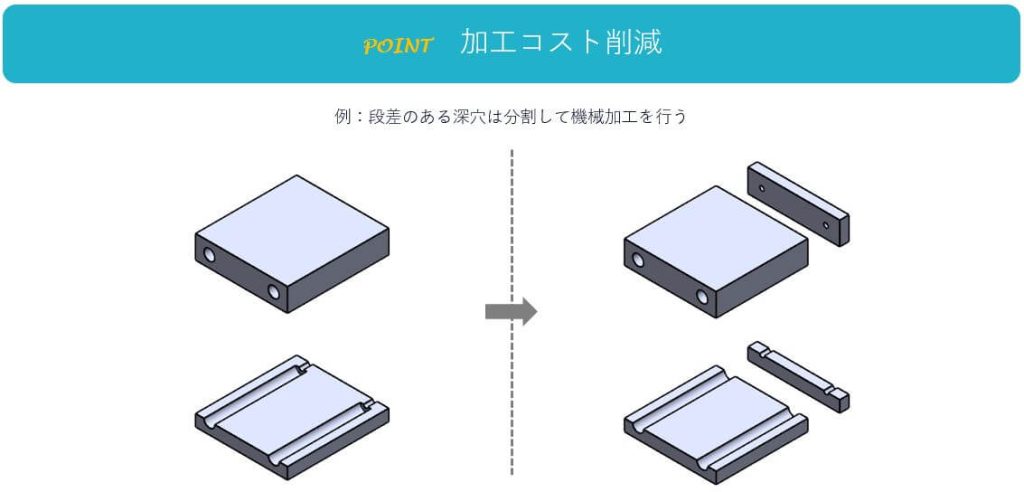

切削加工において深穴の加工が必要な場合、細ければ細いほど、あるいは深ければ深いほど加工難易度が高くなります。

加工コストが掛かる複雑な形状の部品(たとえば深いドリル加工)を部品分割する事で、加工費用を削減することが可能です。

②加工 板金加工

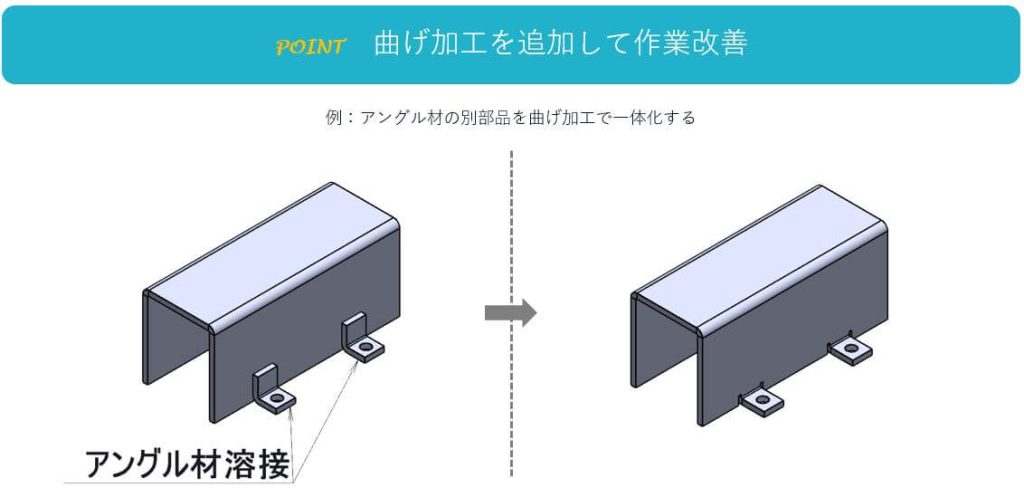

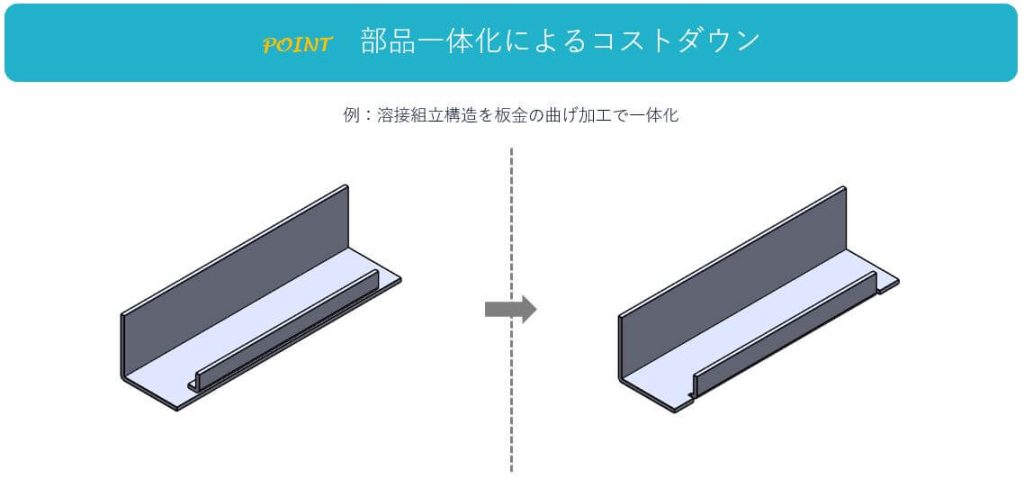

板金加工におけるコストダウンのポイントとして、なるべく溶接箇所を減らして一体モノで製作することが挙げられます。

取付部はアングル材を使用して、溶接する分溶接箇所が増えてしまうことから、その分コストが上がってしまいます。

カバーの取り付け部にはアングルを使用せずに一体物として設計をしておくことで、穴空けはレーザー加工で行え、さらに溶接工程も省略することができるので工程数が削減できることからコストダウンにつながります。

気になる点

穴ピッチはばらつきませんが、取り付け部分の平面度が出るかを十分に確認して下さい。

③部品をまとめる(2個を1個)

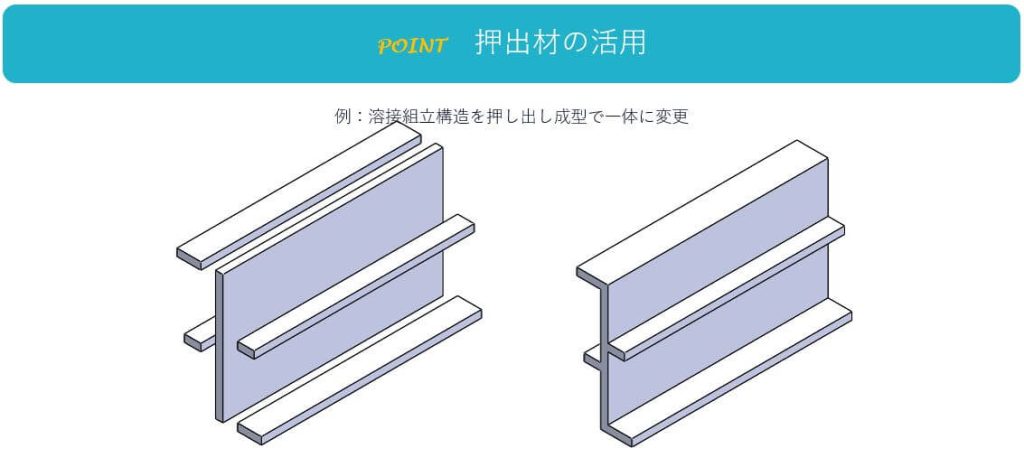

アルミ材で溶接した構造材を作成する場合、押出材で類似形状が有れば材料費や工数費がなくなりコストが抑えられます。

また、溶接を行わないことにより、溶接跡や、歪みの問題もなくなります。

少し無理やりな状況想定ですが、

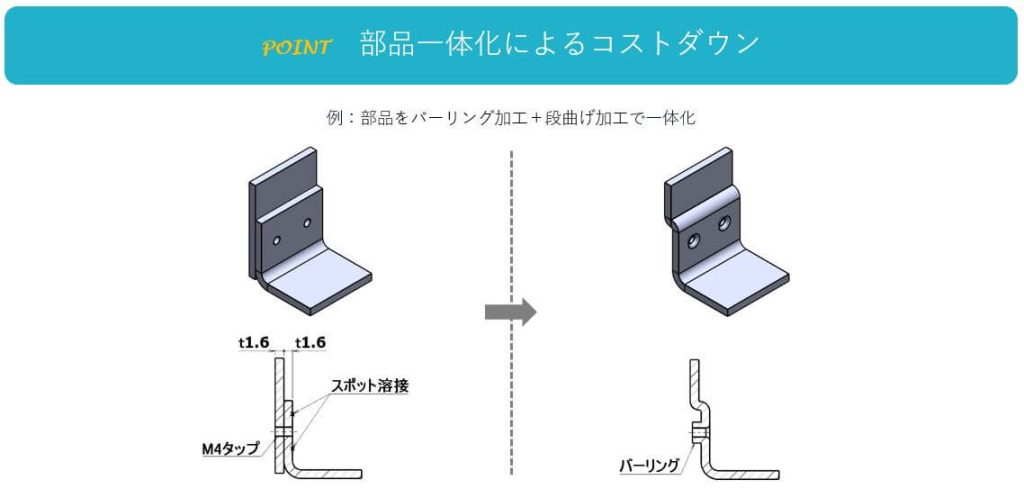

2枚の板金部品をスポット溶接し、スポット溶接後に、M4ネジの貫通タップを加工していました。

そこで、バーリング加工に変更することで、タップ部分は板厚が薄くてもネジ山を確保することができるようになります。

また、段曲げ加工を行うことで、板面から飛び出す事もありません。

結果として、2部品を1部品にする事で、部品点数を削減してコストダウンになります。

④部品を変える

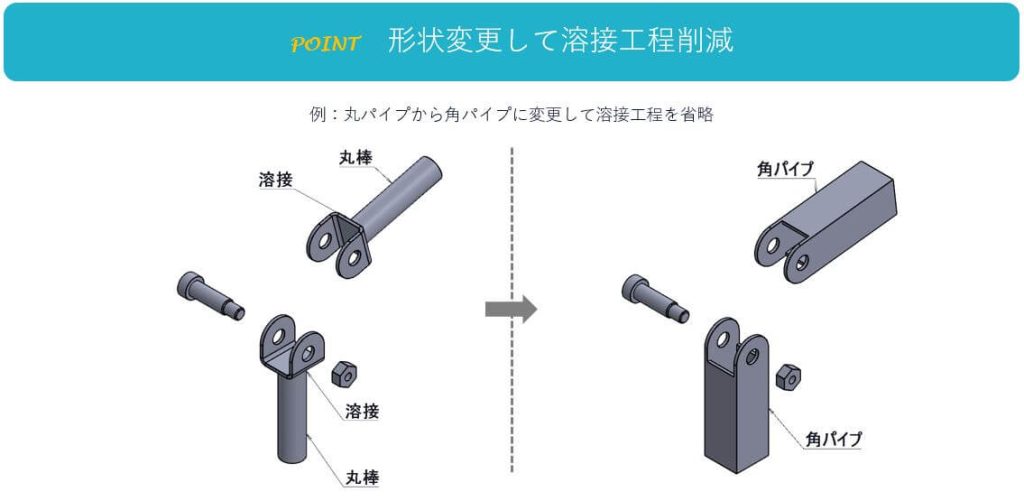

丸パイプでリンク機構を製作する場合、丸パイプにコの字型ブラケットを溶接して相手方の丸パイプと接続してリンク機構にします。

片側に角パイプを使用し、端末加工でコの字型ブラケットを削減すれば、部品削減、溶接加工無しで加工工数が大幅に削減出来ます。

⑤部品を削除する

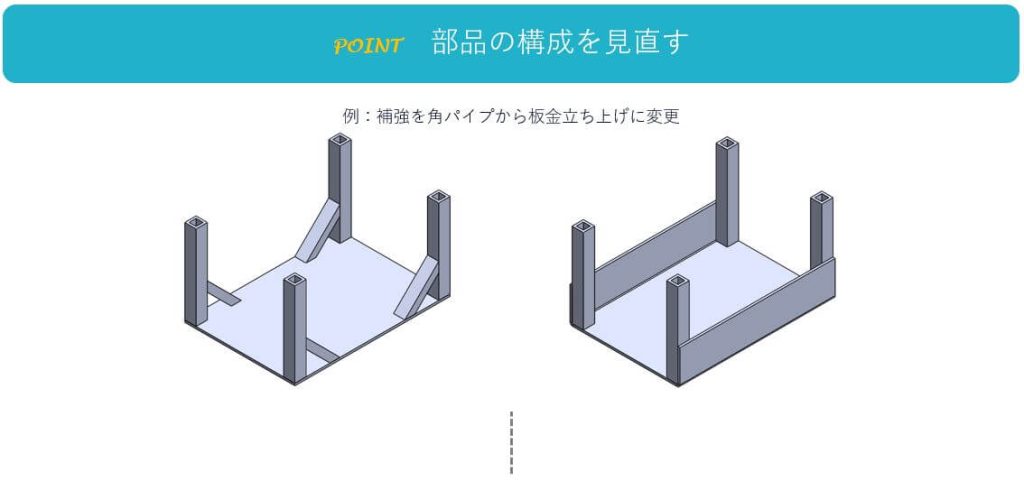

角パイプを保持する為に、横から同一材料の角パイプで補強をしています。

しかし、補強の角パイプは、角度付けた端末加工と、溶接工程がある為、加工の工数が多く掛かります。

強度維持であれば、板金に曲げ形状を追加して部品点数を削減してコストダウンします。

を増やす-1024x481.jpg)

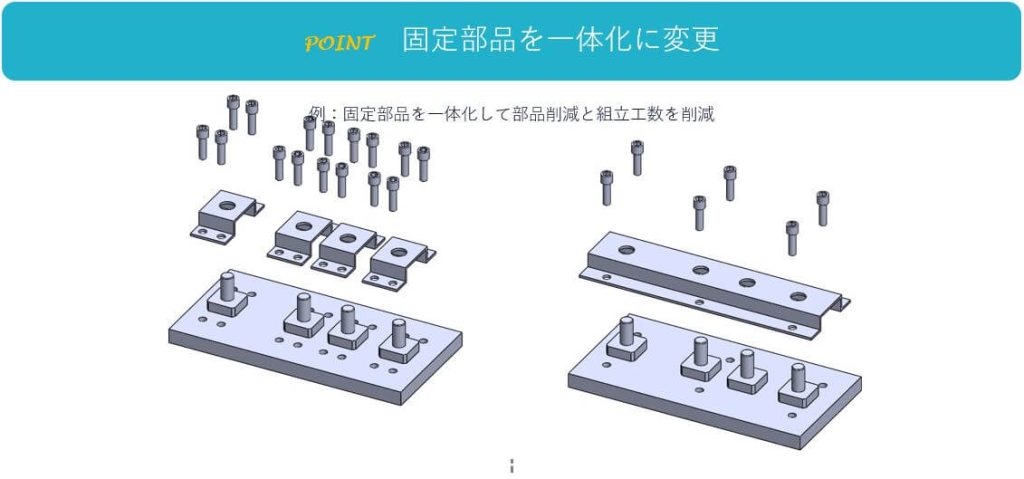

同形状ユニットを複数構成することは時々あります。

その場合、再度検討して同形状複数ユニットを一つに合成させると、大幅な工数削減、部品削減すなわちコストダウンを行う事が出来ます。

一体化出来れば、加工工数削減、組み込み工数削減の他にも管理部品の削減効果もあります。

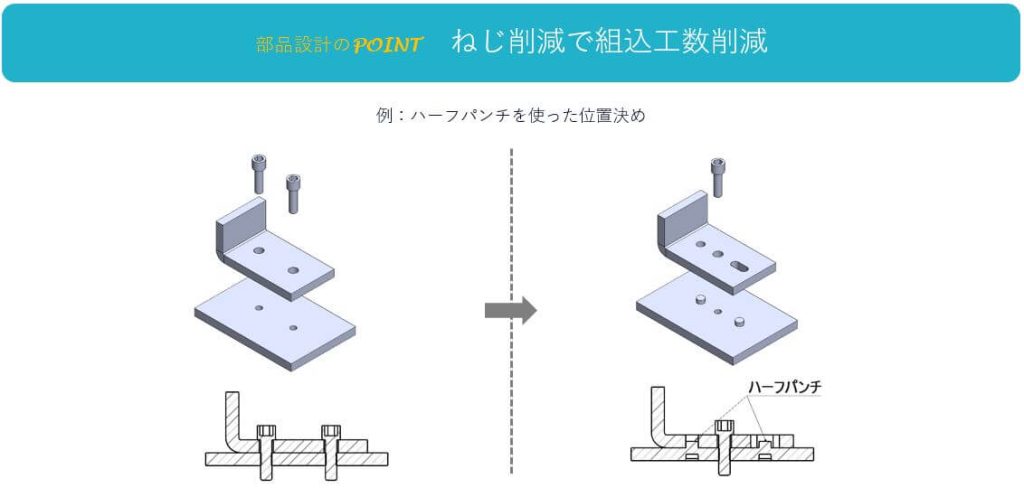

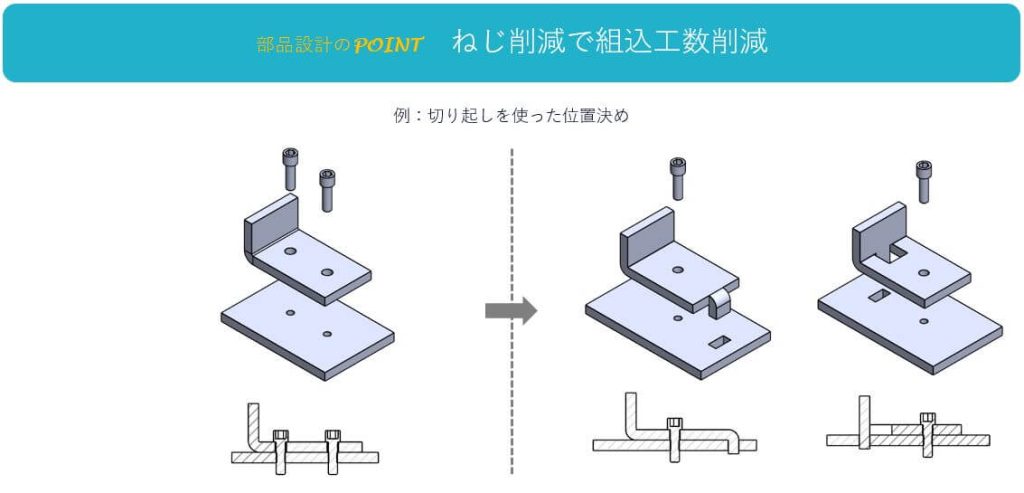

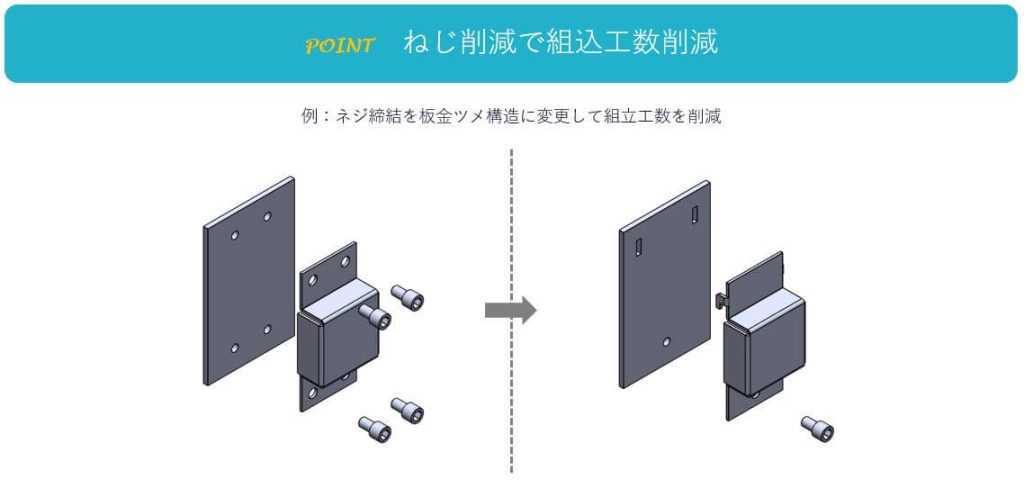

通常小ロット品では組み付け方式はねじ止めが多いですが、ネジの数は組み込み工数に比例します。

板金ツメ構造で位置合わせをおこなってねじ止めになると組み込み工数もかなり削減出来ます。

片側に角パイプを使用し、端末加工でコの字型ブラケットを削減すれば、部品削減、溶接加工無しで加工工数が大幅に削減出来ます。