3Dプリンターを使ったデジタルマニュファクチャリングで、 本当にほしいカスタムパーツを1点から制作します!

カスタムパーツの魅力

通常、部品を量産する場合は、金型を起こし大量生産することが前提になっています。コストも納期もかかりますが、量産するため、1個あたりの金額は、「1個だけを製造した場合」よりも安価になります。この場合のデメリットは、「1個だけ特注で部品をつくりたい」と思っても対応が難しいことです。

そこで、少量生産の工法としては、樹脂切削、真空注型、3Dプリントなどがあります。

| 切削 | 注型 | 3Dプリント |

|---|---|---|

| 納期がかかる、コストが高い、形状に制限がある | 注型用のシリコン型が必要、材料に制限がある、耐熱性が劣る | すぐ確認できる、コストが安い、形状が自由 |

3Dプリントのメリットは、すぐに製作でき、試用確認しながら不具合の改善ができることです。今までに無いものを作るため、事前に仕様確定が完全にできない場合も多くあります。3Dプリントであれば、設計したものをまず作り、使ってみて、形状の改善ができます。

カスタムパーツの魅力

メーカー純正部品が手に入らない

メーカーは補修部品を製造する期間が限られており、その期間をすぎると部品が手に入りにくくなります。このような廃版部品をオリジナルで作りたいご要望は、旧車、特に輸入車の愛好家を中心にご依頼いただきます。

オリジナル部品を自分のアイデアで作りたい!

愛車をカッコよくするためのオリジナル部品を設計し、3Dプリンタで造形します。

ヴィンテージカーに最新部品を取り付けたいけど、うまく取り付けられない

最新の部品やカスタムパーツなど、ヴィンテージカーに対応していないため取り付かない部品やアクセサリーがあります。例えばドライブレコーダーは便利ですが、近年の車にしか対応していないものがほとんどです。3Dプリンターを使って、ジョイントとなる部品を作成し、取り付けることができます。

このように、製作点数が少ないカスタムパーツを、オリジナルで設計、製作いたします。「こんな部品があったらいいのに!」という想いがある方、一度ご相談ください。カスタムパーツの製作には、これまでにあった部品をただコピーして設計するだけではなく、元の仕様にあわせた形状や強度の最適化、長く使用するための材料の知識など、意外と多くの知識と経験が必要です。私自身、旧車・ヴィンテージカーを多数保有し、自分自身のためにカスタムパーツを製作して楽しんでいます。

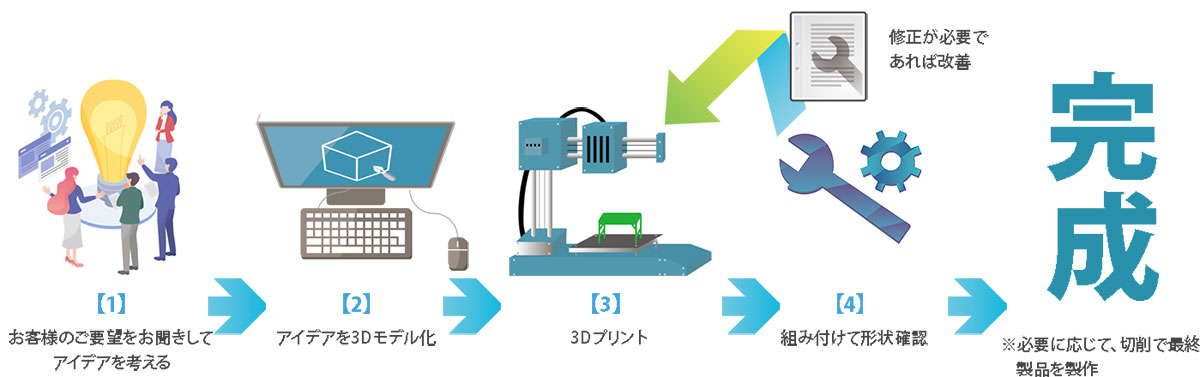

3Dプリンターを使ったものづくりの流れ

3Dプリンターを使ったものづくりの流れ

制作までの流れ:デジタルインナーミラーレトロフィットの場合

- ①デジタルインナーミラーを3D化

- ②対象車両のミラーを3D化

- ③CADで対象車両のデジタルインナーミラー用ステーを設計

- ④3Dプリンターでプリント

- ⑤組付けして確認